事業内容 Service

私たちの強みを大切に、最新設備を駆使しながら

多品種少量生産体制を整え様々な分野の産業関連部品を制作しております。

-

3次元CADデータを含む

様々なデータ対応

-

有資格者による

加工管理体制

-

VA・VEによる

コストパフォーマンス

-

試作制作も可能

多品種小ロット

ものづくり

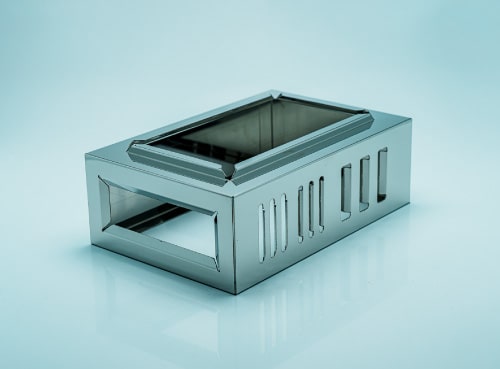

多品種小ロットユニット部品製造及び組み立て

業務用冷凍・冷蔵庫、ショーケース、医療機器、空調機器、半導体装置関連の部品加工及び組立てをしています。

例え1個からでも全力でご希望の納期、最高品質を目指したモノづくりを行い、

また受託設計、量産までの一貫対応も可能です。

社内工程は、有資格者(板金技能士)にて管理されており、

『次工程はお客様』精神で、お客様に喜ばれるものづくりを追求します。

1973年の創業以来、様々なニーズに対応すべく、お客様のご要望に対応して参りました。

これまで築き上げた信頼と技術を磨くべく、更なる技術力向上に努めて参ります。

スチール、ステンレス、真鍮、アルミ、縞鋼板、パンチングメタル、銅板、アクリルなど(板厚0.1~12.0)対応可能です。

当社自慢の技術紹介

どのようなデータ(3次元CADデータ)の受入れも可能です!

3次元CADシステム(SheetWorks)&自動プログラミング装置(AP100)と、パンチ・レーザー複合機&レーザー加工機&NCT&NTベンダーをネットワーク化することにより、お客様で設計されたCADデータを最終工程まで活用させていただき、お客様のニーズに合った物作りを短納期かつ安価に行います。

【受け入れ可能なCADフォーマット】

IGES/STEP/Parasolid/ACIS/UGⅡ/SolidEdge/Inventor/DXF/DWG etc...

お問い合わせ Contact

電話でお問い合わせ

0868-36-3920メールでお問い合わせ

contact資格者一覧

実務に関しましては、岡山県第1号である有資格者、特級、1級、2級工場板金技能士 の優れた知識の元に行いますので、高品質な製品をお届けできます。

【有資格者】

- ・工場板金技能士 (機械板金作業) 特級 - 4名

- ・工場板金技能士 (機械板金作業) 1級 - 9名

- ・工場板金技能士 (機械板金作業) 2級 - 15名

- ・工場板金技能士 (数値制御タレットパンチプレス板金作業) 1級 - 3名

- ・工場板金技能士 (数値制御タレットパンチプレス板金作業) 2級 - 1名

- ・非接触除去加工 (レーザー加工作業) 2級 - 1名

- ・金型製作技能士 1級 - 1名

- ・機械加工技能士 1級 - 1名

- ・職業訓練指導員 (塑性加工科) 第6281号 - 1名

VA・VE提案

コスト低減に繋がる提案は勿論、価格以上の価値ある部品作りに必要なノウハウをご提供させて頂きます。

材料常備在庫 一覧表

※現時点での在庫状況は事前にお電話にてご確認ください

一覧表のダウンロードはこちら(PDF)

お電話はこちら : 0868-36-3920

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 4.5 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 0.6 | ● | ||||

| 無 | 0.8 | ● | ● | |||

| 無 | 1.0 | ● | ||||

| 無 | 1.2 | ● | ● | |||

| 無 | 1.6 | ● | ● | |||

| 無 | 2.0 | ● | ● | ● | ||

| 無 | 2.3 | ● | ||||

| 無 | 3.2 | ● | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 0.8 | ● | ● | |||

| 無 | 1.0 | ● | ● | |||

| 無 | 1.2 | ● | ● | |||

| 無 | 1.6 | ● | ||||

| 無 | 2.0 | ● | ||||

| 無 | 2.3 | ● | ||||

| 無 | 3.2 | ● | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 1.2 | ● | ||||

| 無 | 1.6 | ● | ||||

| 無 | 2.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 0.8 | ● | ||||

| 無 | 1.0 | ● | ● | |||

| 無 | 1.2 | ● | ||||

| 無 | 2.3 | ● | ● | |||

| 無 | 3.2 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 0.5 | ● | ||||

| 有 or 無 | 0.8 | ● | ● | |||

| 有 or 無 | 1.0 | ● | ● | |||

| 有 or 無 | 1.2 | ● | ||||

| 有 or 無 | 1.5 | ● | ||||

| 有 or 無 | 2.0 | ● | ||||

| 有 or 無 | 3.0 | ● | ||||

| 4.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.0 | ● | ||||

| 有 | 1.5 | ● | ||||

| 有 | 2.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.5 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 0.8 | ● | ● | |||

| 有 | 1.0 | ● | ||||

| 有 | 1.2 | ● | ||||

| 有 | 1.5 | ● | ● | |||

| 有 | 2.0 | ● | ||||

| 有 | 3.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 無 | 1.2 | ● | ||||

| 有 or 無 | 0.8 | ● | ||||

| 有 or 無 | 1.0 | ● | ||||

| 有 or 無 | 1.2 | ● | ||||

| 無 | 1.5 | ● | ||||

| 無 | 2.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.5 | ● | ||||

| 有 | 2.0 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.0 | ● | ||||

| 有 | 1.5 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.0 | ● | ||||

| 有 | 1.5 | ● |

| ビニール | 板厚 | 914×1829 | 1219×1829 | 1219×2438 | 1000×2000 | 1250×2500 |

|---|---|---|---|---|---|---|

| 有 | 1.0 | ● | ||||

| 有 | 1.5 | ● | ● | |||

| 有 | 2.0 | ● |

製造工程

業務用冷凍・冷蔵庫、ショーケース、医療機器、空調機器、半導体装置関連の部品、多品種小ロット部品加工及び組立て

-

step1 お客様との打ち合わせ

弊社スタッフが一丸となり長年のノウハウを駆使してVE提案を盛り込みつつ、弊社設備を最大限に活用した製作方法等を提示させて頂きます。

また試作品から多品種・小ロット生産、量産加工まで受注致します。

板金制作のお困りごとに、経験豊富な担当者が対応いたしますのでぜひご相談ください。 -

step2 板金図面展開・NCプログラム

お客様から頂いた手書き図面、スケッチ図又は、図面データを平面展開し、ブランク加工のプログラムを作成。

歩留まりや工程、納期などを考慮してネスティングを行います。【使用マシン】AP100・2DCAD・3DCAD

-

step3 ブランク加工

平面展開したプログラムデータにより、指定の材料に外形及び穴加工(以下、ブランク加工という)などを行います。ブランク加工の方法には以下の手法があります。

タレパン加工

タレットと呼ばれる金型のホルダーに複数の金型を配置し、目的の形状に打抜きます。

レーザー加工

レーザー光線を照射して自由な形状に切断、穴あけ加工します

異形状体に適しており、条件によりバリやダレが無い切断面が得られます。複合機加工

レーザー加工とタレパン加工双方の利点を生かした加工を行うことができ、切断からタップ加工、バラシ作業まで全てすることができます。

バラシ作業

ブランク加工からジョイント同士で繋がった製品を切り離します。

【使用マシン】ACIES-2512T、LC-2512C1AJ、EM-2510NT

-

step4 曲げ前段取り

タップ加工

ブランク加工により既定の穴をあけた箇所に、穴の内側にネジ山を切る加工をします。

バリ取り作業

ブランク加工の際に生じる材料の不要な突起を、削ります。

カシメ加工

専用圧入機により、スペーサー・スタッド・ナット・ファスナー等を圧入することで取り付け加工をします。

【使用マシン】CTS900/AuDeBu1000Ⅱ/FCP50i他

-

step5 曲げ加工

曲げ加工

ブランク加工を経た金属板を、金型を使用して、上下から圧力を加え、所定の角度に折り曲げ、立体的な形にします。

高性能ベンディングマシンと板金技能士たちの巧みな加工技術により、高精度な曲げを実現し、多種多様なお客様のニーズにお応えしております。【使用マシン】HDS-1303NT/HG-8025/FBDⅢ-8025NT/EG-4010、プレス25-100t他

-

step6 溶接加工

2つ以上の金属を接合する方法で、山陽工作所では主に以下の溶接法を採用しています。

TIG溶接

溶接機のトーチの電極にタングステン合金を用い、アルゴンガスでシールドしながら母材を溶かして溶接します。

精密機器・板金などの溶接に向いています。レーザー溶接

レーザー光線で溶接部を加熱し、溶接します。

入熱量が少なく、非常に深い溶け込み深さが得られ、強固に接合することが出来ます。

弊社では、YAGレーザーとファイバーレーザーの2種類があり、熱歪みを抑えたいときや0.6mmなどの薄板に使用します。スポット溶接

2枚の板同士を両側から加圧し、電流を流し、その抵抗熱で板金を溶かし圧力を加え接合します。

作業性が高く量産品に向いています。

溶接強度に不安がある場合は、弊社では 破壊テストのサンプルをご用意させて頂きます。半自動溶接

弊社では炭酸ガス溶接を取り扱っています。

【使用マシン】Tig溶接機/YLM-500P/FLW-600MT/ID40Ⅱ-ST他

-

step7 仕上げ加工

溶接した接合部に出来たビート跡やキズを、仕上げ工具により整えます。

溶接後の焼け跡などは、焼け取り機や薬剤などを用い、綺麗に仕上げます。

表面処理では鏡面加工・HL(ヘアライン)加工等にも対応させて頂いております。【使用マシン】スーパーシャイナーR他

-

step8 塗装

曲げ加工や組立加工を行った製品に、防錆・美観・表面保護などの目的で塗料を塗ります。

塗装ブースはプッシュプル方式を採用し、ゴミ・ブツともに最大限の削減を行っています。

また乾燥炉には最大でφ700まで焼付が行える炉を完備し、自動ライン工程により量産対応することも可能です。

-

step9 検査

弊社では工程内検査又は、最終検査を行っております。

工程内検査では、工程内で発生した内部不良を次工程に送らないための管理、知識・技術を熟知した各部署長の管理の基に行っております。

最終検査では、工程内検査を精査し、お客様の品質要求に準拠した検査を実施しております。

また三次元測定機を保有しており、測定工具等で測定できない箇所の寸法測定も可能です。【使用マシン】デジタルノギス・三次元測定機 他

-

step10 梱包・出荷

お客様の求める品質基準により、梱包前に品物に付着している油などの拭き取り作業、キズや打痕などをチェック致します。

そして 工場内にて万全の梱包作業をした上で、当社所有のトラック、若しくは遠方のお客様の場合は運送会社便にて発送させて頂きます。

お問い合わせ Contact

電話でお問い合わせ

0868-36-3920メールでお問い合わせ

contact